acoperire PVD

PVD coating, cunoscută și sub denumirea de acoperire PVD, este o tratare de suprafață (coat = haină) care poate fi aplicată pe suprafețele diverselor produse. Scopul principal este creșterea rezistenței și prelungirea durabilității produsului. Abrevierea PVD provine de la denumirea engleză Physical Vapor Deposition. În cehă se folosește denumirea Depunere fizică din faza vaporilor.

Cum este efectuată tratarea?

Pe scurt, este vorba despre un proces de aplicare a unui material de suprafață într-un strat foarte subțire. Există mai multe metode de realizare a PVD. Evaporarea în vid la temperaturi între 150°C și 500°C într-o cameră specială cu ioni. Particulele de material eliberate pentru PVD sunt ionizate și reacționează cu atmosfera din interiorul camerei, formată din gaz inert (de obicei argon) și gaz reactiv (de obicei azot). Ulterior, acestea se depun pe suprafața obiectului tratat, unde formează un strat subțire, continuu și foarte aderent. Printre alte procese tehnologice care ating același rezultat se numără pulverizarea, depunerea cu fascicul de electroni și depunerea cu laser pulsatoriu. Pentru a obține o grosime uniformă a stratului, obiectele tratate se rotesc cu o viteză uniformă în jurul mai multor axe.

Cel mai des utilizat coating PVD

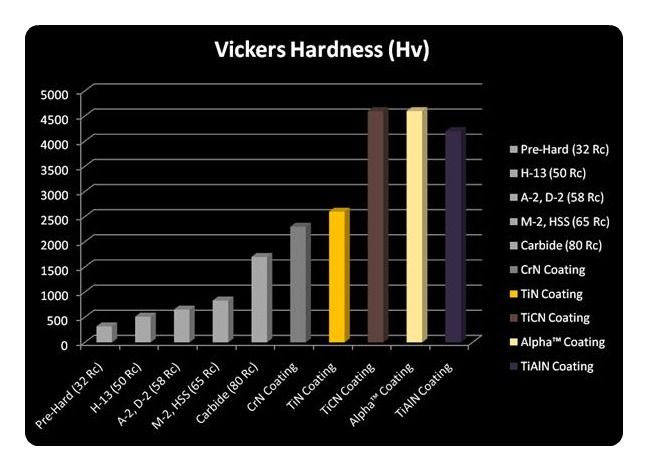

Printre cele mai frecvent utilizate acoperiri PVD se numără acoperirea cu titan – TiN. Există, de asemenea, mai multe variante comerciale utilizate de TiN, dezvoltate în ultimii zece ani. Acesta este nitrogen carbonitru de titan – TiN cu carbon, TiCN, precum și nitrogen aluminiu de titan – TiN cu aluminiu, TiAlN sau AlTiN și combinații și cu aluminiu și carbon. Alte tratamente de suprafață PVD extinse includ acoperirea CrN (pe bază de nitrură de crom), acoperirea ZrN (pe bază de nitrură de zirconiu) sau acoperirea Alpha™ – TiN + ZrN.

Rezultatul tratamentelor PVD coating

Beneficiile tratamentelor de suprafață PVD includ îmbunătățirea semnificativă a proprietăților produsului tratat, cum ar fi frecare redusă, duritate ridicată, rezistență la uzură și la temperaturi ridicate, rezistență la coroziune și la acizi.