Legarea

Cuțit. Nu știu cum o vedeți voi, dar pentru mine cuțitul este prietenul cel mai bun al omului. Personal, am un câine și nu aș putea să trăiesc fără el. Dar cuțitele le iubesc cu toată inima. Un instrument care este folosit de când omul și-a dat seama că are nevoie de ceva pentru a vâna, pentru a supraviețui. La început, în epoca de piatră, se folosea silex lucrat ca lamă. De-a lungul timpului, prin toate perioadele și nivelurile istoriei umane, cuțitele au evoluat de la bronz și fier până la materialele avansate de astăzi. Din această cauză, avem la dispoziție o mulțime, cred că sunt în jur de 2.500, de tipuri de oțeluri din care se produc cuțite. Nu era mai simplu înainte? Mă îndoiesc foarte tare că strămoșii noștri din perioada mezolitică stăteau la foc și discutau dacă silexul lui este mai tăios decât al celuilalt. Dar poate că aș fi surprins. Odată ce descoperiți o astfel de pictură în peșteră, anunțați-mă.

Datorită diversității de astăzi, putem fi puțin răsfățați și să alegem dintr-o gamă largă de materiale. Din păcate, acest lucru aduce puțină controversă în conștiința noastră și, astfel, despre unele lucruri gândim puțin diferit. Aceasta nu este diferită nici în cazul oțelurilor folosite la lamele cuțitelor. Pentru a vă aduce puțin cu picioarele pe pământ, voi încerca să împart, explic, prezint și compar materialele care se folosesc astăzi pentru cuțite. Da, știu. Poate că sunt puțin nebun să mă ocup de acest subiect, deoarece multe persoane vor protesta și vor spune că lucrurile stau altfel. Din păcate, așa este cu acest subiect. Nu ne temem de lup, hai să o facem.

Ce este de fapt oțelul?

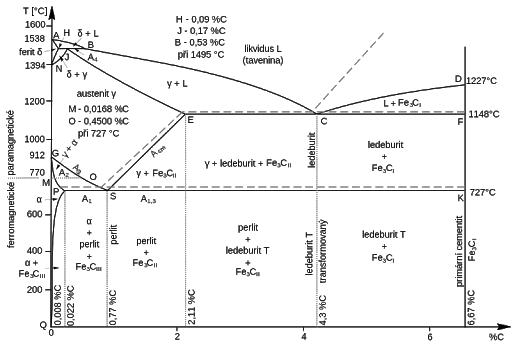

Pe scurt. Ca să pot începe să vă povestesc despre cum oțelul inoxidabil este mai bun în cutare și cutare, aș dori să avem cu toții aceeași definiție a oțelului proaspăt în minte. Uitați de termenul „fier”. Fierul este un element și așa va rămâne. Este demult de când cuțitele se făceau doar din el. Astăzi, este folosit doar ca adaos în proporții mai mari. Deci, ce este oțelul? Oțelul este un aliaj de fier, carbon și alte elemente secundare în conformitate cu diagrama binară de fază fier-carbon, adică Fe-C. Mai departe se împarte în structuri martenzite, bainite și altele, dar asta este pentru alt articol. Oțelul conține carbon până la un conținut maxim de 2,14%. După aceea, nu mai este oțel, ci fontă. Acest fapt este bine să-l rețineți, mai târziu va fi util. În funcție de conținutul de carbon, vorbim despre oțel cu conținut scăzut de carbon (până la 0,3% C), mediu de carbon (0,3-0,6% C), mediu-ridicat (0,6-1,0% C) și, în final, ridicat de carbon (1-2% C). Oțelurile se dezvoltă mai departe, se îmbogățesc și se împart. Și aici suntem...

Pe lângă compoziția de bază, adică fier cu carbon, în oțel există așa-numitele elemente secundare și nedorite. Printre elementele secundare se numără în special manganul (Mn), care leagă sulful (S). Acesta, împreună cu fosforul (P), este considerat nedorit. Se găsesc în minereul de bază sau în atmosferă în timpul producției de oțel. Perturbă structura și provoacă probleme. Eliminarea totală a acestora? Da, ar fi grozav, dar din păcate nu este atât de simplu. La oțel se adaugă și elemente pentru îmbunătățirea proprietăților sale. Informațiile detaliate despre acest proces, numit aliere, le găsim în articolul corespunzător. Pentru a grăbi, nu vreau să vă oblig să citiți întregul articol. L-am scris eu și este foarte bun, dar timpul este limitat. Deci, hai să enumerăm rapid elementele de aliere.

| Carbon (C) | Da, nu este un element clasic de aliere, dar este important să știți că este responsabil pentru duritatea materialului. Cu cât mai mult carbon are, cu atât materialul este mai dur |

| Mangan (Mn) | Crește rezistența, nu reduce plasticitatea, crește ductilitatea |

| Crom (Cr) | Crește rezistența la coroziune, rezistența, ductilitatea |

| Molibden (Mo) | Crește tăierea, rezistența la coroziune, rezistența la căldură |

| Nichel (Ni) | Îmbunătățește plasticitatea, finisează cristalizarea, crește tenacitatea |

| Siliciu (Si) | Crește rezistența la oxidare |

| Wolfram (W) | Îmbunătățește ductilitatea, tăierea, stabilitatea și duritatea |

| Vanadiu (V) | Îmbunătățește rezistența la oboseala materialului, elasticitatea, tăierea |

| Bor (B) | Crește rezistența la temperaturi ridicate |

| Aluminiu (Al) | Reduce susceptibilitatea la îmbătrânire |

| Ceriu (Ce) | Dezoxigenează materialul |

| Cobalt (Co) | Crește tăierea |

| Cupru (Cu) | Îmbunătățește ductilitatea, rezistența la coroziunea atmosferică |

| Niob (Nb) Tantal (Ta) | Se găsesc împreună, cresc rezistența la cald |

Pe baza conținutului de elemente de aliere, vorbim despre oțel cu aliere scăzută, medie sau ridicată. Dar să revenim la subiect. Avem teoria.

Câte sunt? Una, două?

Trebuie să fie trei! Exact trei. Pentru a explica mai bine, putem împărți oțelurile în funcție de mai multe criterii diferite. Compoziție chimică? Proprietăți fizice? Utilizare industrială? Hai să o facem puțin diferit și să spunem un număr, „trei”. Pentru că atunci când vine vorba de oțeluri pentru lame de cuțite, le împart în exact trei grupuri, și acestea sunt următoarele.

- Oțeluri cu carbon - Acest grup este cel mai răspândit. Producția sa este cea mai simplă și, de asemenea, cea mai ieftină. Am putea să o definim drept un oțel cu o compoziție de bază, adică fier, carbon, mangan, sulf și fosfor. Le putem împărți mai departe în subcategorii ca fiind cu carbon scăzut, mediu sau ridicat. Este important de știut că oțelurile cu carbon nu sunt aliate, cel puțin nu ca celelalte. Conținutul lor maxim de elemente de aliere este de 2%. Acest procent scăzut nu poate schimba proprietățile materialului final așa cum o fac elementele clasice de aliere. Avantajul oțelurilor cu carbon constă în principal în disponibilitatea și prețul scăzut. Din păcate, sunt foarte susceptibile la coroziune.

- Oțeluri pentru scule - Mulți oameni încadrează oțelurile pentru scule și cele cu carbon într-un singur grup. Acest lucru este greșit, după părerea mea. De ce? Da, oțelurile pentru scule au de obicei un conținut mai mare de carbon și, da, nu sunt oțeluri inoxidabile, deoarece conținutul de crom este mai mic de 13%. Ups, tocmai am dezvăluit definiția oțelurilor inoxidabile. ALERTA SPOILER! Aceste fapte nu transformă însă oțelurile pentru scule în oțeluri cu carbon. Este ca și cum ai spune că un elefant este o pasăre pentru că nu este o piatră. Pur și simplu, este o clasificare greșită. Oțelurile pentru scule sunt adesea aliate cu elementele despre care am vorbit în secțiunea anterioară. Proprietățile lor sunt deja mult mai interesante decât cele ale oțelurilor cu carbon, dar prețul de producție este mai mare. Ca rezultat, prețul produsului final este adesea de câteva ori mai mare. Acest tip de oțeluri poate lupta destul de bine cu coroziunea. Prin urmare, necesită întreținere redusă, oferă o bună tăiere și duritate.

- Oțeluri inoxidabile - Ultimul grup este format din aceste materiale foarte bine cunoscute. Pot avea un conținut ridicat de carbon, la fel ca și oțelurile pentru scule, dar au și altceva. Da, este un conținut ridicat de elemente de aliere. Așa cum am dezvăluit neglijent la oțelurile pentru scule, nu este oțel inoxidabil dacă conținutul de crom este mai mic de 13%. Așa spune legea conform standardelor americane AISI. Ei bine, ce spun prietenii noștri din vest este adevărat. Oțelurile inoxidabile au o excelentă rezistență la coroziune. Cine s-ar fi gândit, nu? Dar atenție, nu sunt cu siguranță 100% rezistente. Chiar și la oțelurile inoxidabile ar trebui să respectăm întreținerea de bază. Dezavantajul acestui grup este costul ridicat de producție.

Am împărțit astfel. Sper că sunteți de acord cu mine. Acum ne așteaptă compararea unor proprietăți pe care le cerem mereu de la oțeluri. Vă amintiți cum am menționat în secțiunea anterioară: fiecare grup menționat de mine poate fi împărțit mai departe în funcție de conținutul de carbon, elementele de aliere și alte criterii. Dar de ce să facem inutilă o dezordine mare?

Compararea proprietăților

Următoarea parte este foarte, foarte discutabilă. Cu toate acestea, nu mă voi opri. Aș dori să detaliez împreună cu voi proprietățile de bază ale cuțitelor și să asociez cu acestea un grup de oțeluri, nu un anumit oțel. Așa ceva nu mi-aș permite.

Duritate

Duritatea materialului este foarte importantă pentru noi. Această proprietate determină practic cât de bine va ține cuțitul tăișul, desigur după tratamentul termic. Se măsoară în industria cuțitelor prin teste de duritate folosind metodele domnului Roskwell (introducerea unui con de diamant în material). Unitatea se abreviază HRC. Scara este considerată a fi suficientă de la 58 HRC. Materialele care ating o duritate ridicată au un rezultat de aproximativ 62-63 HRC (unele chiar 66).

În această categorie câștigă oțelurile cu carbon și cele pentru scule. Conținutul lor ridicat de carbon promite o duritate ridicată și, prin urmare, menținerea tăișului. Oțelurile inoxidabile sunt pe locul al doilea. Adesea, mai ales în cazul tipurilor mai ieftine, se întâmpină duritate redusă din cauza conținutului scăzut de carbon.

Tenacitate

Modul în care materialul este tenace este o chestiune de compoziție. Tenacitatea oferă cuțitului rezistență la îndoire. Astfel, cuțitul poate reveni la poziția sa inițială fără modificări permanente (fisuri etc.), chiar și la unghiuri de îndoire ridicate. Fragilitatea materialului este astfel o problemă care trebuie rezolvată adesea.

La tenacitate câștigă oțelurile inoxidabile și imediat după acestea sunt oțelurile pentru scule. Datorită alierei, tenacitatea și elasticitatea se îmbunătățesc. Pe ultimul loc rămân oțelurile cu carbon, care sunt considerate relativ fragile.

Rezistența la uzură

Vrem să avem cuțitul la noi în fiecare zi. Faptul că pe lamă încep să apară zgârieturi capilare și că cuțitul se uzează din ce în ce mai mult, ne frânge inima. Cel puțin mie! Această proprietate este strâns legată de duritatea materialului.

De aceea este clar că în această categorie câștigă din nou oțelurile cu carbon și cele pentru scule.

Ușurința de ascuțire

Această proprietate exprimă cât de ușor se ascuțește și se taie un cuțit.

Categoria este din nou dominată de oțelurile pentru scule și cele cu carbon. Oțelurile cu carbon sunt puțin înaintea celor pentru scule în această categorie. Compoziția și diversitatea oțelurilor inoxidabile le pun pe ultimul loc.

Rezistența la coroziune

Fiecare cuțit ar trebui să aibă o rezistență la coroziune la un nivel mai înalt. Nu contează dacă este vorba despre un cuțit de bucătărie. Sucurile din fructe și legume sunt adesea mult mai agresive decât apa în sine. De aceea este important să avem un cuțit cu rezistență la coroziune.

În această categorie, evident, câștigă oțelurile inoxidabile. Imediat după ele vin oțelurile pentru scule, iar la sfârșit cele cu carbon. Acestea necesită mult mai multă întreținere decât celelalte grupuri de oțel.

Aceste 5 categorii de proprietăți le-am nominalizat ca fiind cele care merită să fie menționate aici. Nu am dorit să intru în categorii precum lucrabilitate, deoarece nu ne interesează pe noi, utilizatorii finali. Înainte de a începe căutarea unei adrese de e-mail și de a scrie că nu sunteți de acord cu articolul, să completez informațiile de mai sus. Am considerat lucrurile la general. Bineînțeles, fiecare grup de oțeluri are reprezentanții săi care pot concura cu reprezentanții altui grup. Oțelurile cu carbon pot fi, de exemplu, tratate cu un strat de protecție, astfel încât sunt și ele rezistente la coroziune. Și așa mai departe. Acum aș dori să vă prezint reprezentanții fiecărui tip de oțel.

Ambasadorii fiecărei categorii

Mi-am permis să aleg din fiecare categorie câte trei reprezentanți care să le reprezinte. Încerc în mod intenționat să aleg oțeluri diferite pentru a vă arăta diversitatea fiecărui grup. Am ales pe baza experienței mele și a persoanelor din jurul meu.

Reprezentanți ai regatului carbonului

Oțelul 1095

Acest oțel este o rocă-star. Este cel mai utilizat, deci cel mai popular oțel cu carbon. 1095 este un oțel cu conținut ridicat de carbon, având circa 1% C. Este neleogată. De obicei, se călește în apă. După un tratament termic corect, atinge duritate de până la 66 HRC. În mod normal, în jur de 60-62 HRC. Acest oțel este o dovadă a ceea ce am scris mai sus. Este foarte dur, se ascuțește destul de bine și, din păcate, nu este deloc rezistent la coroziune. Totuși, dacă îi oferiți un strat de protecție, va servi cum puține alte oțeluri o fac. Dacă doriți să încercați acest oțel, vă recomand să vă concentrați pe lamele mai subțiri.

Oțelul 1055

Este un oțel pentru construcții prin natura sa, un material de bază, necostisitor. Asta este 1055. După ultimele două cifre, putem recunoaște că nivelul său de carbon este de 0,55%, adică mediu-ridicat. Se folosește inițial pentru arcuri, biele sau arbori. Prin tratament termic corect atinge o duritate de circa 62 HRC. Este potrivit, de exemplu, pentru fabricarea săbiilor. Din păcate, are rezistență zero la coroziune.

Oțelul 52100

La fel ca și oțelul 1095, 52100 este, de asemenea, un oțel cu conținut ridicat de carbon (0,55% C). Totuși, aici avem o mică schimbare. Este un oțel foarte ușor aliat cu crom în proporție de 1,6%. Atinge o duritate ceva mai mică decât versiunea anterioară, de obicei în jur de 59 HRC. Prezența cromului oferă o ușoară rezistență la coroziune, dar îmbunătățește în primul rând temperabilitatea. 52100 este, la fel ca sora sa, foarte populară.

Cu unelte nu dezamăgești

Oțelul D2

Îmi place foarte mult acest oțel, la fel ca și mulți alții. După mine, este reprezentantul oțelurilor pentru unelte, care ar putea fi aproape considerat inoxidabil. Conținutul de crom este de 12%, adică exact la limita definiției oțelurilor inoxidabile. D2 este foarte popular în meseria cuțitarului. Deși a fost proiectat ca oțel pentru matrițe la forjare la rece, asta nu deranjează pe nimeni. Imaginați-vă doar ce trebuie să reziste un oțel la această tehnologie de deformare. Pe lângă crom, mai conține și 1,4-1,6% carbon, 0,3% nichel, 1,1% vanadiu, 1% molibden. Cu excepția faptului că este un oțel cu conținut ridicat de carbon, este, de asemenea, un oțel cu conținut ridicat de aliaje. Are o duritate de 58-62 HRC și este rezistent la coroziune, ceea ce îl face o alegere excelentă, dar din păcate și scumpă.

Oțelul CPM 15V

Personal, îmi plac mult oțelurile de la oțelăriile CMC®. Asta vom discuta de altfel în secțiunea următoare. Am ales acest oțel mai ales pentru că este un pic atipic. Datorită tehnologiei sale de fabricație (CPM = metalurgie a pulberii), oțelul este încărcat cu carbon până la o valoare finală de 3,4%. Da, știu, la început am spus că peste 2,14% carbon este fontă. Este tocmai metalurgia pulberii care poate introduce mai mult carbon în oțel. Pe lângă aceasta, mai conține și 14,5% vanadiu, 5,25% crom și 1,3% molibden. Din nou un oțel cu conținut ridicat de aliaje. Datorită conținutului atât de ridicat de carbon și vanadiu, oțelul este incredibil de dur, adesea chiar și 65 HRC. Acest lucru îi permite să taie prin tablă ca prin unt, fără a suferi nicio deteriorare. Este potrivit pentru domenii în care se așteaptă o sarcină extremă pe tăiș.

Oțelul L6

Am ales acest oțel pentru că este redus în conținut de elemente de aliere, având doar 0,7% carbon, 1,2% crom, 2% nichel, 0,3% vanadiu și 0,5% molibden. Este interesant că, deși are un conținut de carbon sub 1%, atinge o duritate de până la 66 HRC, ceea ce este foarte mult. Oțelul este considerat a fi un oțel de înaltă duritate. Are o bună rezistență la uzură, este tenace și potrivit pentru lame lungi. Din păcate, oțelul nu oferă o rezistență înaltă la coroziune.

Inoxul ruginește?

440C

Acest oțel este o celebritate printre inoxuri. Împreună cu întreaga familie 440 este adesea ales pentru lame care sunt accesibile ca preț, dar oferă multe proprietăți excelente. Conține un conținut ridicat de carbon, aproximativ 1,2%, dar cel mai important – 18% crom. Acest conținut garantează o excelentă rezistență la coroziune. Datorită conținutului mai înalt de carbon, ajunge la o duritate de până la 59 HRC. Aici reprezintă clasa mijlocie a oțelurilor inoxidabile.

CPM S35VN

Ei bine, știu, eu sunt cel care ar aduce la lumină această bijuterie metalurgică pentru mine, CPM S35VN. Acest oțel este pentru mine cel mai bun prieten. În fiecare zi, îl am cu mine pe cuțitul de la Zero Tolerance. Ca inox reprezintă o clasă superioară. Fabricat prin metalurgia pulberii, oferă proprietăți excelente, printre care o bună tenacitate, rezistență la coroziune, dar și o duritate de până la 64 HRC (de obicei însă 59-61 HRC), ceea ce este foarte decent pentru un oțel inox. Acest lucru se datorează în mare parte conținutului ridicat de carbon (1,4%) și tehnologiei moderne de fabricație.

5Cr15MoV

Acest oțel inoxidabil este, de fapt, de clasă mai redusă. Este un echivalent al oțelului german X50CrMoV, adică un oțel crom-molibden-vanadiu cu un conținut de carbon de 0,5%. Pe lângă rezistența bună la coroziune, oferă doar o duritate mai scăzută de 54-56 HRC. Asta este foarte puțin. Totuși, se ascuțește destul de bine, lucru care cu oțelul relativ moale este sigur binevenit de toată lumea. De ce nu!

Potriviri și concluzie

Cu asta am rezumat tot ceea ce am vrut. Am privit la împărțire și am spus câteva informații care sunt, după părerea mea, foarte importante. Mi-aș dori să fie totul simplu și să putem spune cu certitudine ce oțel este cel mai potrivit pentru ce anume. Desigur, putem trasa câteva repere și să le urmăm. Însă acest lucru nu înseamnă că am câștigat. Aș fi dorit să discut la final despre potrivirea anumitor oțeluri pentru anumite utilizări, dar acest subiect este deja foarte specific și de multe ori am asistat la oameni care se ceartă din această cauză. Desigur – macheta pentru junglă va fi din inoxidabil și un cuțit heavy-duty de la care așteptăm o durabilitate absurdă, probabil din oțel pentru unelte. Ups, cred că tocmai am provocat o avalanșă de întrebări pe care fiecare cititor le-a început să-și pună. Voi spune deci simplu. Alegeți cuțitul în funcție de cum simțiți. Vreți un cuțit cool pe care să-l invidieze toată lumea și care să nu aibă probleme cu coroziunea și care să dureze mai mult decât voința lui Amundsen de a ajunge la polul sud? Luați un cuțit din oțel inoxidabil de la producători de marcă. Pe de altă parte, nimic nu este mai bun decât un cuțit full tang din D2. Unde este deci răspunsul? Trebuie să-l găsim fiecare singur...